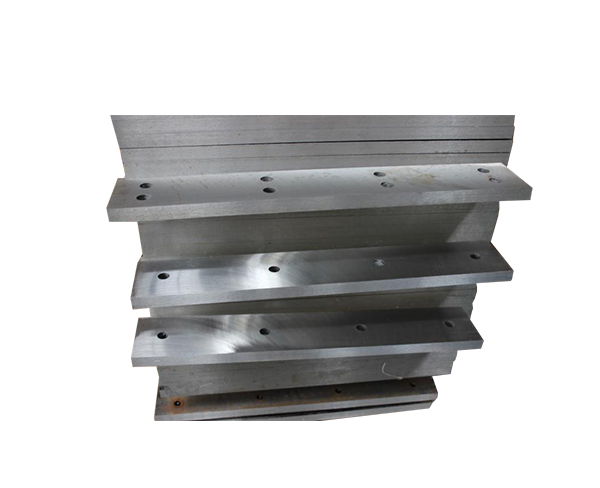

秸秆撕碎机刀片的材质选择与韧性平衡需综合考虑作业环境、成本效益及材料特性,需通过多维度优化实现性能化:

1. 材料科学匹配

高碳工具钢(如T10)硬度达HRC60-62,但冲击韧性仅4-6 J/cm²,易发生脆性断裂。采用双金属复合工艺,刃口层堆焊碳化钨(硬度HRC65+),基体使用42CrMo调质钢(韧性>20 J/cm²),可实现刃口耐磨性与基体抗冲击性的协同提升。Cr12MoV经真空淬火后硬度HRC58-62时,冲击功可达15-18J,较传统热处理提升30%。

2. 微观结构调控

通过亚温淬火技术将晶粒度控制在10-12级,可使65Mn钢在HRC55硬度下冲击韧性提高40%。激光熔覆0.3mm厚Stellite 6合金层,摩擦系数降低至0.25,较基体材料磨损率下降80%,同时基体保持良好韧性。

3. 几何力学优化

采用8°负前角刀刃设计,剪切应力分布较传统直角刀刃降低35%。交错式多齿结构使单齿负载减少60%,配合10mm厚梯度硬质合金齿尖,在保持整体韧性的前提下,刃口寿命延长3倍。

4. 工况适配策略

针对含沙量>5%的秸秆作业,推荐使用DC53钢渗氮处理(表面硬度HV1100,芯部HRC58)。处理量10t/h以下的机型可采用20CrMnTi渗碳淬火,成本较硬质合金方案降低45%的同时,满足HRC58-60硬度要求。

实际应用中,通过有限元分析优化刀片厚度梯度(从刃口6mm渐变为基体12mm),配合高频感应淬火局部强化,可使综合使用成本降低28%,MTBF(平均无故障时间)提升至1200小时。建议每作业500小时进行激光再制造修复,单次修复成本仅为新刀片的30%,实现全生命周期成本。